Visuelle Inspektion in der Praxis

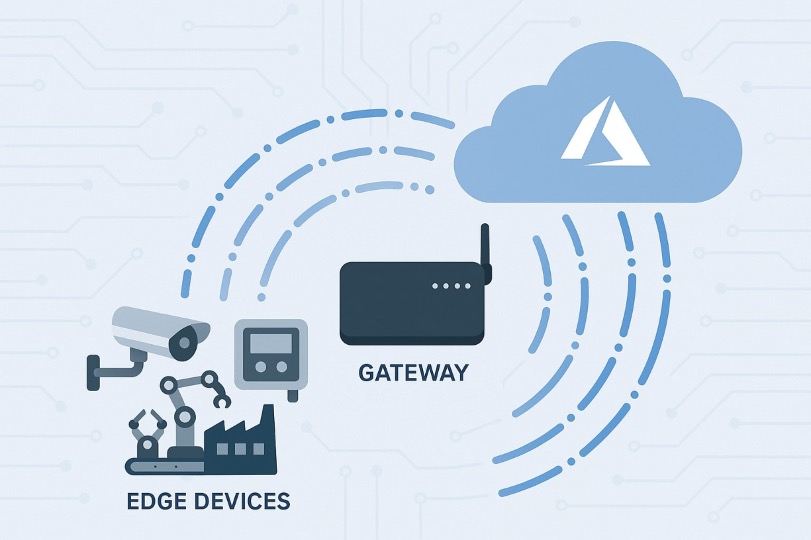

Qualität entscheidet über Erfolg oder Misserfolg in der Fertigung. Schon kleine Defekte – sei es ein Kratzer, eine Maßabweichung oder eine fehlerhafte Schweißnaht – können später zu kostspieligen Problemen führen. Klassische Sichtprüfungen durch Mitarbeiter stoßen dabei schnell an Grenzen: sie sind zeitaufwendig, subjektiv und bei hohen Produktionsvolumina kaum lückenlos durchführbar. Moderne Systeme zur automatisierten visuellen Inspektion setzen deshalb auf Kameras, Edge Devices und Cloud-basierte Analysen, um Fehler schnell, zuverlässig und skalierbar zu erkennen.

Wie funktioniert automatisierte visuelle Inspektion ?

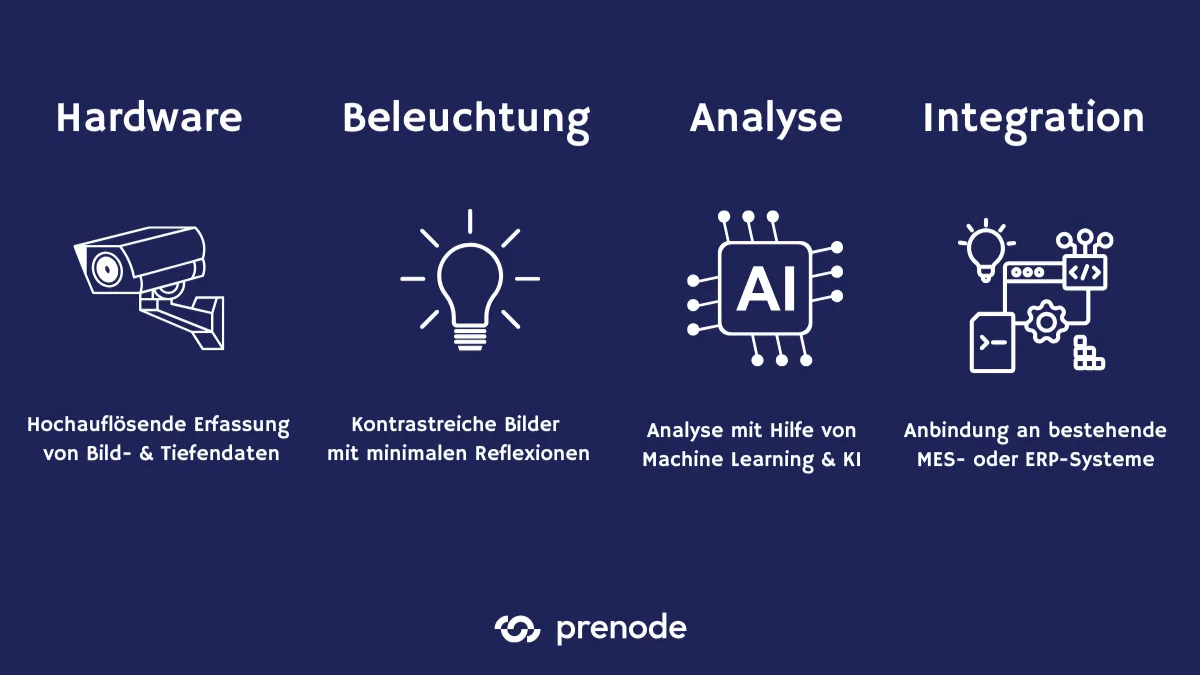

Die Hardware-Basis bilden hochauflösende Industriekameras mit eigenem Processing und Schnittstellen via APIs / SDKs. Diese nehmen Bilder und Tiefendaten in Echtzeit auf – detailgenau und verzerrungsfrei.

Eine optimal abgestimmte Beleuchtung spielt dabei eine zentrale Rolle: Sie sorgt für gleichmäßige Ausleuchtung, reduziert Reflexionen und hebt relevante Merkmale durch gezielte Kontraste hervor.

Softwareseitig arbeiten moderne Bildverarbeitungstechnologien Hand in Hand mit KI-Modellen. Mithilfe von Machine Learning und Deep Learning werden Defekte nicht nur erkannt, sondern auch automatisch klassifiziert. Gleichzeitig sorgt eine nahtlose Integration in bestehende Systeme – etwa MES- oder ERP-Lösungen – dafür, dass Prüfergebnisse direkt in die Produktionssteuerung einfließen.

Intuitive Benutzeroberflächen ermöglichen es zudem, Fehlerbilder einzusehen, Ursachenanalysen durchzuführen und individuelle Berichte zu generieren – ohne tiefes technisches Vorwissen.

Erkennung von Oberflächenfehlern und Kratzern

Oberflächen spielen in vielen Industriebereichen eine entscheidende Rolle – sei es bei Karosserieteilen, Werkzeugen oder hochpräzisen Maschinenteilen. Kratzer, Dellen oder Risse können die Funktion beeinträchtigen oder ein Bauteil im schlimmsten Fall unbrauchbar machen. Durch den Einsatz hochauflösender Industriekameras und einer optimal abgestimmten Beleuchtung werden Oberflächen in Echtzeit detailgenau erfasst. KI-gestützte Bildverarbeitung erkennt selbst feinste Abweichungen und klassifiziert diese automatisch. Die Ergebnisse fließen direkt in die Produktionssteuerung ein, sodass fehlerhafte Teile unmittelbar ausgeschleust oder Prozesse angepasst werden können.

Für Unternehmen bedeutet das nicht nur eine spürbare Reduktion von Ausschuss und Nacharbeit, sondern auch eine deutliche Senkung der Qualitätskosten. Reklamationen und Rückrufaktionen lassen sich vermeiden, die Prozessstabilität steigt, und die gleichbleibend hohe Oberflächenqualität stärkt das Vertrauen von Kunden nachhaltig. Darüber hinaus ermöglicht die Dokumentation der Prüfergebnisse eine transparente Nachverfolgbarkeit gegenüber Kunden und Zertifizierungsstellen – ein wichtiger Wettbewerbsvorteil.

Prüfung von Form- und Maßabweichungen bei Stanzteilen

Bei Stanz- oder Laserteilen ist höchste Präzision gefragt. Schon kleinste Abweichungen von den Sollmaßen können dazu führen, dass Teile nicht zusammenpassen oder ihre Stabilität verlieren. Mit visueller Inspektion lassen sich Geometrien während der Produktion automatisch erfassen und in Echtzeit mit hinterlegten Mustern vergleichen. Abweichungen werden sofort sichtbar, und Werkzeugparameter können unmittelbar nachjustiert werden – ohne dass der Produktionsfluss unterbrochen wird.

Das zahlt sich wirtschaftlich gleich mehrfach aus: Fehlerhafte Serienproduktionen werden von vornherein verhindert, was Materialkosten erheblich senkt und den Einsatz von Arbeitszeit für Nacharbeit reduziert. Gleichzeitig steigt die Effizienz der Maschinen, da Anpassungen direkt im Prozess erfolgen und Stillstände vermieden werden. Unternehmen profitieren so nicht nur von geringeren Kosten, sondern auch von einer stabileren und planbareren Produktion, die sich in einer höheren Lieferzuverlässigkeit widerspiegelt.

Automatische Lötstellen- und Schweißnahtprüfung

Die Qualität von Lötstellen und Schweißnähten entscheidet unmittelbar über die Sicherheit und Funktionalität vieler Produkte. Fehler wie unsaubere Nähte oder ungleichmäßige Lötstellen lassen sich durch automatisierte Bildanalysen zuverlässig erkennen. Kameras erfassen die Verbindungen direkt nach dem Prozess, und KI-Modelle identifizieren Unregelmäßigkeiten in Echtzeit. Auffälligkeiten werden sofort zurückgemeldet, sodass Anpassungen unmittelbar im Produktionsprozess vorgenommen werden können.

Für Hersteller bedeutet dies ein deutlich höheres Maß an Prozesssicherheit: kritische Fehler werden frühzeitig erkannt, bevor sie in den Markt gelangen. Neben der Vermeidung von Folgekosten durch Reklamationen oder Ausfälle ermöglicht die kontinuierliche Erfassung der Prüfdaten eine langfristige Analyse. Wiederkehrende Muster lassen sich dadurch bestimmten Maschinen oder Parametern zuordnen – eine wertvolle Grundlage, um Prozesse schrittweise zu optimieren. Unternehmen senken damit ihre Qualitätskosten nachhaltig, sichern ihre Produktzuverlässigkeit und stärken zugleich das Vertrauen ihrer Kunden.

AssetCore: Individualisiertes System zur automatisierten visuellen Inspektion

Die Einführung eines Systems zur automatisierten visuellen Inspektion stellt für viele Unternehmen einen strategischen Schritt in Richtung Qualitätssicherung der nächsten Generation dar.

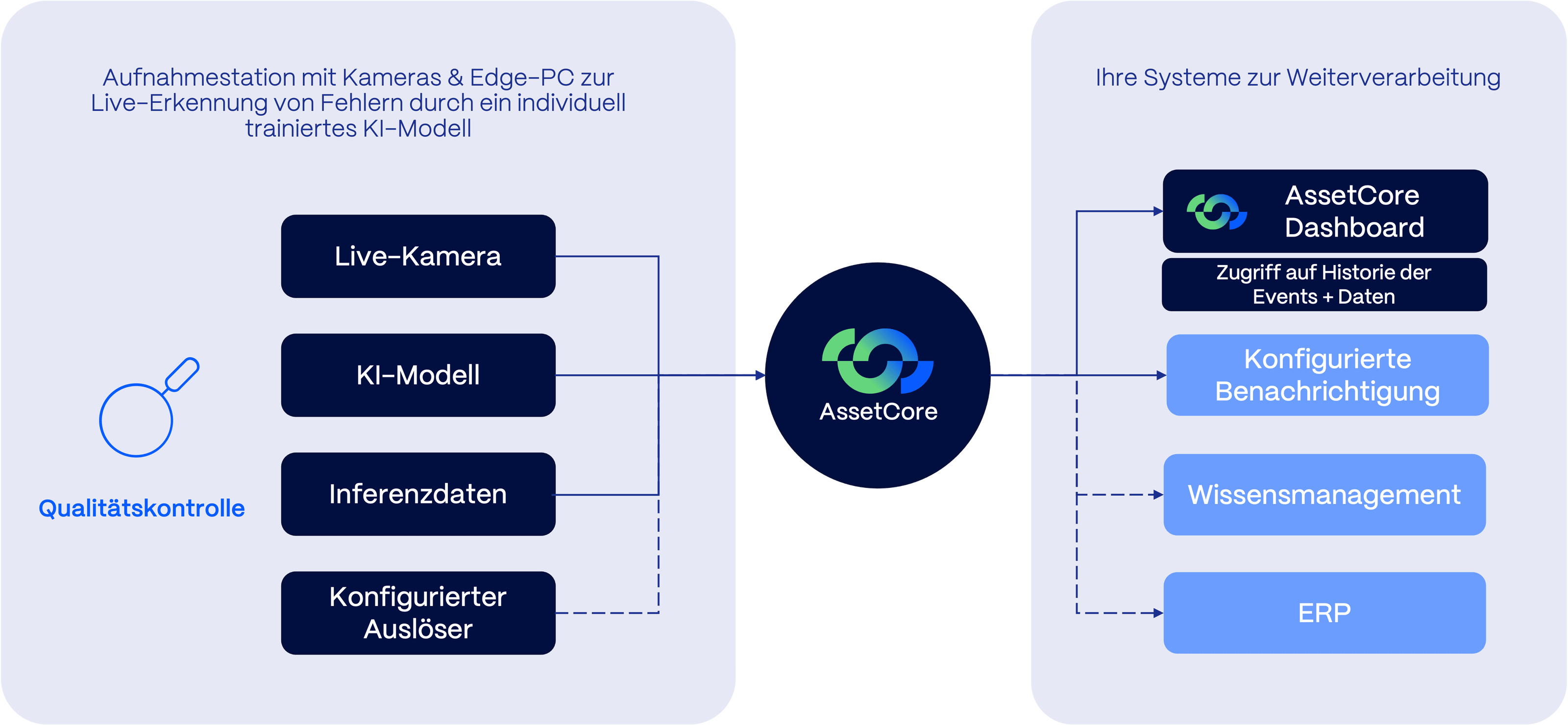

Mit AssetCore von prenode steht eine leistungsfähige Lösung zur Verfügung, die nicht nur technische Präzision bietet, sondern auch gezielt auf die individuellen Anforderungen der Produktion abgestimmt werden kann.

Unsere Herangehensweise ist systematisch und praxisnah – mit dem Ziel, ein robustes, skalierbares und zukunftssicheres Inspektionssystem zu implementieren. Im ersten Schritt erfassen wir gemeinsam mit dem Kunden die spezifischen Anforderungen vor Ort. Dabei werden die Gegebenheiten der Fertigungsumgebung analysiert, relevante Prüfparameter definiert und die passenden Komponenten – wie Kameras, Sensorik, Beleuchtung und Edge-Devices – ausgewählt.

Auf dieser Basis entwickeln wir ein maßgeschneidertes System, das in die bestehende Produktionsumgebung integriert wird. Dabei kommt KI-gestützte Fehlererkennung zum Einsatz, die auf realen Produktionsdaten trainiert und feinjustiert wird. Durch gezieltes Machine Learning wird sichergestellt, dass das System nicht nur zuverlässig Fehler erkennt, sondern auch mit hoher Genauigkeit misst. Bestehende Schnittstellen zu Maschinensteuerungen oder Qualitätssicherungssystemen werden dabei nahtlos angebunden.

Nach erfolgreicher Inbetriebnahme bietet AssetCore eine Vielzahl von Funktionen, die den Betrieb effizient und transparent gestalten. Fehler werden in Echtzeit erkannt und analysiert, automatisch dokumentiert und in strukturierte Prüfberichte überführt. Diese Berichte fließen direkt in das Qualitätssystem ein und schaffen die Grundlage für fundierte Entscheidungen und kontinuierliche Prozessverbesserung.

Über Remote-Zugriff kann das System bequem gewartet und aktualisiert werden – ein großer Vorteil, insbesondere in dezentralen Fertigungsstrukturen. Zudem ermöglicht die Architektur von AssetCore auch ein einfaches Retrofit ähnlicher Maschinen im Bestand, was die Skalierung innerhalb des Werks erheblich vereinfacht.

All das macht AssetCore zu einem verlässlichen Partner für moderne Industrieunternehmen, die Qualität systematisch gewährleisten wollen.

Teilen Sie diesen Artikel

.png)

%20(3000%20x%202000%20px).png)

.png)